Herstellung von photopolymeren Flexodruckformen. Formstandard Analogtechnik zur Herstellung von Flexodruckplatten

Wir zeigen Formulare für den Flexodruck

Doc. Technik. Wissenschaften, Prof. MGUP im. Ivana Fedorov

Flexodruck ist eine Art des Buchdrucks, die häufig zum Drucken von Etiketten und Verpackungsprodukten aus Papier, Folie, Kunststofffolien sowie zum Drucken von Zeitungen verwendet wird. Der Flexodruck erfolgt auf elastischen Gummi- oder hochelastischen Photopolymer-Druckplatten mit fließenden schnellhärtenden Farben.

In der Druckmaschine einer Flexodruckmaschine wird eine ziemlich flüssige Farbe auf die am Plattenzylinder befestigte Druckplatte nicht direkt, sondern über eine zwischengeschaltete Rändelwalze (Rasterwalze) aufgetragen. Die Rändelrolle besteht aus Stahlrohr, das mit einer Kupferschicht überzogen werden kann. Auf dieser Oberfläche wird durch Ätzen oder Gravieren ein Rastergitter aufgebracht, dessen vertiefte Zellen in Form von Pyramiden mit scharfer Spitze ausgeführt sind. Die Rasterfläche der Rasterwalze ist in der Regel verchromt. Die Übertragung der Farbe vom Farbkasten auf die Druckplatte erfolgt durch eine Gummiwalze (Farbe) auf die Rasterwalze und von dieser auf die Druckelemente des Formulars.

Der Einsatz von elastisch-elastischen Druckformen und niedrigviskosen Schnellhärtefarben ermöglicht das Bedrucken praktisch jedes Rollenmaterials mit hoher Geschwindigkeit, wobei nicht nur Linienelemente, sondern auch ein- und mehrfarbige Bilder (mit Rasterung bis zu 60 Linien / cm²) reproduziert werden ). Niedriger Druckdruck sorgt für b Ö höhere Auflage gedruckter Formulare.

Flexografie ist ein Direktdruckverfahren, bei dem Farbe von einer Platte direkt auf das Substrat übertragen wird. Dabei muss das Bild auf den Druckelementen des Formulars gegenüber dem lesbaren Bild auf Papier invertiert gespiegelt werden (Abb. 1).

Im modernen Flexodruck werden photopolymere Druckplatten (FPFs) verwendet, die in drucktechnischen und reproduktionsgrafischen Eigenschaften den Offsetdruckplatten in nichts nachstehen und diese in der Regel in der Auflage übertreffen.

Als Photopolymermaterialien werden feste oder flüssige photopolymerisierbare Zusammensetzungen verwendet. Hierzu zählen feste oder flüssige monomere, oligomere oder monomere-polymere Mischungen, die unter Lichteinwirkung den chemischen und physikalischen Zustand ändern können. Diese Veränderungen führen zur Bildung von festen oder elastischen unlöslichen Polymeren.

Feste photopolymerisierbare Zusammensetzungen (TPPK) behalten ihren festen Aggregatzustand vor und nach der Herstellung der Druckplatte. Sie werden in Form von photopolymerisierbaren Platten eines bestimmten Formats an eine Druckerei geliefert.

Der Aufbau von photopolymerisierbaren Platten für den Flexodruck ist in Abb. 2.

Flüssige photopolymerisierbare Zusammensetzungen (LPPC) werden geliefert an Druckereien in Behältern in flüssiger Form oder sie werden direkt in den Fabriken durch Mischen der Originalkomponenten hergestellt.

Der wichtigste technologische Vorgang für die Herstellung von FPP, bei dem die Photopolymerisationsreaktion in der photopolymerisierbaren Zusammensetzung abläuft und ein latentes Reliefbild gebildet wird, ist die Belichtung (Abb. 3 .). ein) photopolymerisierbare Schicht. Die Photopolymerisation erfolgt nur in den Bereichen der Schicht, die der UV-Strahlung ausgesetzt sind und nur während deren Belichtung. Zur Belichtung werden daher fotografische Negativformen und deren Analoga in Form einer Maskenschicht verwendet.

Reis. 3. Technologische Verfahren zur Herstellung von Fotopolymer-Druckplatten auf festen fotopolymerisierbaren Platten: a – Belichtung; b - Auswaschen der Lücken; c - Trocknen der Druckplatte; d - zusätzliche Belichtung von Druckelementen

Die Entwicklung des Reliefbildes, wodurch die ungehärteten Stellen der photopolymerisierbaren Platte entfernt werden, erfolgt durch Auswaschen mit einer alkoholisch-alkalischen Lösung (Abb. 3 .). B) oder Wasser, je nach Plattentyp und für einige Plattentypen - Trockenwärmebehandlung.

Im ersten Fall wird die belichtete photopolymerisierbare Platte in einem sogenannten Lösungsmittelprozessor verarbeitet. Als Ergebnis des Auswaschvorgangs (siehe Abb. 3 B) von ungehärteten Abschnitten der Platte mit einer Lösung wird ein Reliefbild auf der Form gebildet. Das Waschen beruht darauf, dass die Druckelemente während des Photopolymerisationsprozesses ihre Fähigkeit verlieren, sich in der Waschlösung zu lösen. Trocknen ist nach dem Waschen erforderlich Polymerformen... Im zweiten Fall erfolgt die Verarbeitung in einem Thermoprozessor zur Verarbeitung von Photopolymerformen. Die Trockenwärmebehandlung macht den Einsatz herkömmlicher Chemikalien und Auswaschlösungen vollständig überflüssig und reduziert die Zeit für die Herstellung von Formen um 70 %, da keine Trocknung erforderlich ist.

Nach dem Trocknen (Abb. 3 v) wird die Photopolymerform zusätzlich belichtet (Abb. 3 g), was den Photopolymerisationsgrad der Druckelemente erhöht.

Fotopolymerformen auf TFPC-Basis für den Flexodruck haben nach zusätzlicher Belichtung eine glänzende und leicht klebrige Oberfläche. Die Oberflächenklebrigkeit wird durch zusätzliche Verarbeitung (Veredelung) beseitigt, wodurch die Form die Eigenschaften der Stabilität und Beständigkeit gegen verschiedene Lösungsmittel von Druckfarben erhält.

Die Veredelung kann chemisch (unter Verwendung von Chlorid und Brom) oder durch Bestrahlung mit ultraviolettem Licht im Bereich von 250-260 nm erfolgen, was die gleiche Wirkung auf die Form hat. Bei chemischer Veredelung wird die Oberfläche matt, bei Ultraviolett - glänzend.

Einer der wichtigsten Parameter von Fotopolymer-Druckplatten ist das Profil der Druckelemente, das durch den Winkel an der Basis des Druckelements und dessen Neigung bestimmt wird. Das Profil bestimmt die Auflösung von Fotopolymer-Druckplatten sowie die Haftfestigkeit der Druckelemente auf dem Substrat, die sich auf die Auflage auswirkt. Die Belichtungsarten und die Bedingungen zum Auswaschen der Blankoelemente haben einen wesentlichen Einfluss auf das Profil der Druckelemente. Je nach Belichtungsmodus können die Druckelemente unterschiedliche Formen haben.

Eine Überbelichtung führt zu einem flachen Profil der Druckelemente, was deren sichere Befestigung auf dem Substrat gewährleistet, jedoch wegen einer möglichen Verringerung der Tiefe der Spalte unerwünscht ist.

Bei ungenügender Belichtung bildet sich ein pilzförmiges (tonnenförmiges) Profil, das zur Instabilität der Druckelemente auf dem Substrat bis hin zum möglichen Verlust einzelner Elemente führt.

Das optimale Profil hat einen Winkel an der Basis von 70 ± 5º, was am meisten bevorzugt wird, da es eine zuverlässige Haftung der Druckelemente auf dem Substrat und eine hohe Bildauflösung bietet.

Das Profil der Druckelemente wird auch durch das Verhältnis der Belichtungen von Vor- und Hauptbelichtung beeinflusst, deren Dauer und Verhältnis für verschiedene Typen und Chargen von Photopolymerplatten für spezielle Belichtungsanlagen gewählt werden.

Derzeit werden zur Herstellung von Fotopolymer-Druckplatten für den Flexodruck zwei Technologien verwendet: "Computer - Fotoform" und "Computer - Druckplatte".

Für die Technologie "Computer - Photoform" werden die sogenannten analogen Platten hergestellt, für die Technologie "Computer - Druckplatte" digitale.

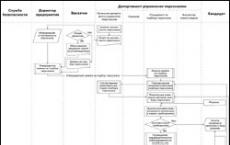

Bei der Herstellung von photopolymeren Formen des Flexodrucks auf Basis von TPPK (Abb. 4) werden folgende Grundoperationen durchgeführt:

- Vorbelichtung der Rückseite der photopolymerisierbaren Flexoplatte (analog) in der Belichtungsanlage;

- die Hauptbelichtung der Halterung der fotografischen Form (Negativ) und der fotopolymerisierbaren Platte in der Belichtungsanlage;

- Verarbeitung einer fotopolymeren (flexografischen) Kopie in einem Lösungsmittel- (Auswaschen) oder thermischen (Trockenwärmebehandlung) Prozessor;

- Trocknen der Photopolymerform (mit Lösungsmittel gewaschen) in einer Trocknungsvorrichtung;

- zusätzliche Belichtung der Photopolymerform in der Belichtungseinheit;

- zusätzliche Verarbeitung (Veredelung) der Photopolymerform, um die Klebrigkeit ihrer Oberfläche zu beseitigen.

Reis. 4. Schematische Darstellung des Herstellungsprozesses von photopolymeren Formen auf Basis von TPPK unter Verwendung der "Computer-Photoform"-Technologie

Das Freilegen der Rückseite der Platte ist der erste Schritt im Formenbau. Sie stellt eine gleichmäßige Ausleuchtung der Plattenrückseite durch einen Polyesterträger ohne Vakuum und Negativ dar. Dies ist ein wichtiger technologischer Vorgang, der die Lichtempfindlichkeit des Polymers erhöht und die Basis des Reliefs der erforderlichen Höhe bildet. Die korrekte Belichtung der Plattenrückseite beeinträchtigt die Druckelemente nicht.

Die Hauptbelichtung der photopolymerisierbaren Platte erfolgt nach dem Verfahren des Kontaktkopierens von einer fotografischen Negativform. Auf einem fotografischen Formular, das für die Erstellung von Formularen bestimmt ist, sollte der Text gespiegelt sein.

Fotoformen müssen auf einem Fotofilmblatt hergestellt werden, da mit Klebeband verklebte Verbundaufbauten in der Regel keine sichere Haftung der Fotoform auf der Oberfläche der fotopolymerisierbaren Schichten gewährleisten und zu Verzerrungen der Druckelemente führen können.

Vor der Belichtung wird die Fotoform mit der Emulsionsschicht nach unten auf die fotopolymerisierbare Platte gelegt. Andernfalls wird zwischen der Platte und dem Bild auf dem fotografischen Formular eine Lücke gebildet, die der Dicke der Basis des fotografischen Films entspricht. Durch die Lichtbrechung im Filmträger kann es zu starken Verzerrungen der Druckelemente und zum Kopieren von Rasterflächen kommen.

Um einen engen Kontakt der Fotoform mit dem fotopolymerisierbaren Material zu gewährleisten, wird die Folie mattiert. Mikrounregelmäßigkeiten auf der Oberfläche der Fotoform ermöglichen es Ihnen, die Luft darunter vollständig zu entfernen, wodurch ein enger Kontakt der Fotoform mit der Oberfläche der fotopolymerisierbaren Platte entsteht. Dazu werden spezielle Puder verwendet, die mit einem Wattestäbchen mit leichten kreisenden Bewegungen aufgetragen werden.

Durch die Verarbeitung von Fotopolymerkopien auf Basis lösemittelgewaschener Platten wird das nicht belichtete und polymerisierte Monomer ausgewaschen - es löst sich auf und wird von der Platte abgewaschen. Es bleiben nur die Bereiche übrig, die polymerisiert sind und das Relief des Bildes bilden.

Unzureichende Spülzeit, niedrige Temperatur, zu geringer Bürstendruck (niedriger Druck - die Borsten berühren die Plattenoberfläche nicht; hoher Druck - die Borsten verbiegen sich, die Spülzeit verkürzt sich), zu geringer Lösungsstand im Spülbehälter führt zu einer zu geringen Entlastung .

Zu lange Auswaschzeiten, erhöhte Temperaturen und ungenügende Konzentration der Lösung führen zu einer zu tiefen Linderung. Die korrekte Auswaschzeit wird in Abhängigkeit von der Plattendicke experimentell ermittelt.

Beim Auswaschen wird die Platte mit einer Lösung imprägniert. Das polymerisierte Relief des Bildes quillt und erweicht. Nach dem Entfernen der Auswaschlösung von der Oberfläche mit Vliesservietten oder einem speziellen Handtuch muss die Platte in der Trockenpartie bei einer Temperatur von nicht mehr als 60 ° C getrocknet werden. Bei Temperaturen über 60 °C können Passerschwierigkeiten auftreten, da der unter Normalbedingungen dimensionsstabile Polyesterträger zu schrumpfen beginnt.

Das Quellen der Platten beim Waschen führt zu einer Dickenzunahme der Platten, die auch nach dem Trocknen in einem Trockengerät nicht sofort wieder ihre normale Dicke erreichen und weitere 12 Stunden im Freien aufbewahrt werden müssen.

Bei Verwendung von wärmeempfindlichen photopolymerisierbaren Platten wird das geprägte Bild entwickelt, indem die unpolymerisierten Teile der Formen bei der Verarbeitung in einem Thermoprozessor geschmolzen werden. Die geschmolzene photopolymerisierbare Zusammensetzung wird mit einem speziellen Tuch adsorbiert, absorbiert und entfernt, das dann der Entsorgung zugeführt wird. Ein solches technologisches Verfahren erfordert keine Verwendung von Lösungsmitteln, und daher ist das Trocknen der entwickelten Formen ausgeschlossen. Auf diese Weise können sowohl analoge als auch digitale Formulare hergestellt werden. Der Hauptvorteil der Technologie bei der Verwendung wärmeempfindlicher Platten ist eine deutliche Verkürzung der Produktionszeit der Form, die auf den Verzicht auf einen Trocknungsschritt zurückzuführen ist.

Zur Druckauflage wird die Platte zur zusätzlichen Beleuchtung mit UV-Lampen für 4-8 Minuten in eine Belichtungseinheit gelegt.

Um die Klebrigkeit der Platte nach dem Trocknen zu beseitigen, muss sie mit UV-Strahlung mit einer Wellenlänge von 250-260 nm oder chemisch behandelt werden.

Analoge lösungsmittelgewaschene und wärmeempfindliche photopolymerisierbare Flexodruckplatten haben eine Auflösung, die 2-95% Rasterpunkte bei einer Rasterweite von 150 lpi und eine Drucklebensdauer von bis zu 1 Million Ausdrucken liefert.

Eines der Merkmale des Prozesses zur Herstellung von flachen photopolymeren Formen des Flexodrucks unter Verwendung der "Computer-Photoform"-Technologie ist die Notwendigkeit, den Dehnungsgrad der Form entlang des Umfangs des Plattenzylinders zu berücksichtigen, wenn sie in a Drucker. Das Strecken des Reliefs der Formoberfläche (Abb. 5) führt zu einer Dehnung des Bildes auf dem Abzug gegenüber dem Bild auf dem fotografischen Formular. Dabei gilt: Je dicker die auf dem Substrat bzw. der Stabilisierungsfolie befindliche Stretchschicht (bei Mehrschichtplatten) ist, desto länger ist das Bild.

Die Dicke von Photopolymerformen variiert von 0,2 bis 7 mm und mehr. Diesbezüglich ist es erforderlich, die Dehnung zu kompensieren, indem der Maßstab des Bildes auf der fotografischen Form entlang einer ihrer Seiten verringert wird, die in Bewegungsrichtung der Papierbahn (Band) in der Druckmaschine orientiert ist.

Um die Größe der Skala zu berechnen m photoforms können Sie die Streckkonstante verwenden k, was für jede Art von Platten gleich ist k = 2 hC (hC ist die Dicke der Reliefschicht).

Drucklänge LOtt entspricht der Strecke, die ein bestimmter Punkt auf der Werkzeugoberfläche während einer vollen Umdrehung des Tiefdruckzylinders zurücklegt und wird wie folgt berechnet:

wo Dfts- Durchmesser des Plattenzylinders, mm; hF- Dicke der Druckplatte, mm; hl- Klebebanddicke, mm.

Anhand der berechneten Drucklänge wird die erforderliche Fotoformverkürzung Δ ermittelt D(in Prozent) nach der Formel

.

.

Das Bild auf dem fotografischen Formular in einer der Richtungen sollte also mit einem Maßstab von erhalten werden

.

.

Eine solche Skalierung eines Bildes auf einem fotografischen Formular kann durch Computerverarbeitung einer digitalen Datei durchgeführt werden, die Informationen über das Ausschießen oder einzelne Seiten einer Veröffentlichung enthält.

Die Herstellung von photopolymeren Flexodruckplatten nach der „Computerdruckplatten“-Technologie basiert auf dem Einsatz von Laserverfahren zur Bearbeitung von Bedruckstoffen: Abtragen (Zerstörung und Entfernung) der Maskenschicht von der Druckplattenoberfläche und Direktgravur von das Druckmaterial.

Reis. 5. Dehnen der Oberfläche der Druckplatte, wenn sie auf dem Plattenzylinder installiert ist: a - Druckplatte; b - Druckplatte auf einem Plattenzylinder

Bei der Laserablation kann das nachträgliche Entfernen der ungehärteten Schicht mit einem Lösungsmittel oder Thermoprozessor erfolgen. Für dieses Verfahren werden spezielle (digitale) Platten verwendet, die sich von herkömmlichen nur durch das Vorhandensein einer Maskenschicht mit einer Dicke von 3-5 Mikrometer auf der Oberfläche der Platte unterscheiden. Die Maskenschicht ist ein Rußfüllstoff in einer Oligomerlösung, unempfindlich gegenüber UV-Strahlung und wärmeempfindlich gegenüber dem Infrarotbereich des Spektrums. Diese Schicht wird verwendet, um das mit dem Laser erzeugte Primärbild zu erzeugen, und ist eine Negativmaske.

Für die anschließende Belichtung der photopolymerisierbaren Platte mit einer UV-Lichtquelle ist ein Negativbild (Maske) erforderlich. Durch weitere chemische Behandlung entsteht auf der Oberfläche ein Reliefbild der Druckelemente.

In Abb. Fig. 6 zeigt eine Folge von Arbeitsgängen zum Herstellen einer Flexodruckplatte auf einer eine Maskenschicht enthaltenden Platte. 1 , Photopolymerschicht 2 und unterstützend 3 ... Nachdem der Laser die Maskenschicht an den den Druckelementen entsprechenden Stellen entfernt hat, wird ein transparentes Substrat belichtet, um ein Photopolymersubstrat zu erzeugen. Die Belichtung, um ein Reliefbild zu erhalten, erfolgt durch ein Negativbild, das aus einer Maskenschicht erzeugt wurde. Anschließend erfolgt die übliche Verarbeitung, bestehend aus Auswaschen des ungehärteten Photopolymers, Spülen, Nachbelichten bei gleichzeitiger Trocknung und Lichtfinish.

Bei der Bildaufnahme mit Lasersystemen beträgt die Punktgröße auf maskierten Photopolymeren in der Regel 15-25 µm, wodurch ein Bild mit einer Linearität von 180 lpi und höher auf dem Formular erhalten werden kann.

Bei der Herstellung von Fotopolymerplatten in der "Computerdruckplatten"-Technologie werden Platten auf Basis fester Fotopolymerzusammensetzungen verwendet, die hochwertige Druckplatten liefern, deren Weiterverarbeitung analog zu analogen flexographischen Fotopolymerplatten erfolgt.

In Abb. 7 zeigt die Klassifizierung von photopolymerisierbaren Platten für den Flexodruck basierend auf festen Photopolymerzusammensetzungen.

Je nach Plattenaufbau werden Einschicht- und Mehrschichtplatten unterschieden.

Einschichtplatten bestehen aus einer photopolymerisierbaren (reliefbildenden) Schicht, die sich zwischen der Schutzfolie und dem Lavsan-Träger befindet und der Stabilisierung der Platte dient.

Mehrschichtplatten für den hochwertigen Rasterdruck bestehen aus relativ harten Dünnschichtplatten mit komprimierbarer Unterlage. Auf beiden Plattenoberflächen befindet sich eine Schutzfolie, und zwischen der photopolymerisierbaren Schicht und der Unterlage befindet sich eine Stabilisierungsschicht, die eine nahezu vollständige Längsverformung beim Biegen der Druckplatte gewährleistet.

Je nach Dicke werden photopolymerisierbare Platten in Dickschicht und Dünnschicht unterteilt.

Dünnschichtplatten (0,76-2,84 mm dick) haben eine hohe Härte, um die Tonwertzunahme beim Drucken zu reduzieren. Daher liefern Druckplatten, die auf solchen Platten hergestellt werden, hochwertige Endprodukte und werden verwendet, um flexible Verpackungen, Plastiktüten, Etiketten und Anhänger zu versiegeln.

Dickschichtplatten (2,84-6,35 mm dick) sind weicher als Dünnschichtplatten und bieten einen engeren Kontakt mit einer unebenen bedruckten Oberfläche. Auf ihnen basierende Druckformen werden zum Verschließen von Wellpappe und Papiertüten verwendet.

In letzter Zeit werden beim Bedrucken von Materialien wie Wellpappe häufiger Platten mit einer Dicke von 2,84 bis 3,94 mm verwendet. Dies liegt daran, dass es bei Verwendung dickerer Photopolymerformen (3,94-6,35 mm) schwierig ist, ein hochauflösendes Mehrfarbenbild zu erhalten.

Je nach Härte werden Platten hoher, mittlerer und niedriger Härte unterschieden.

Platten mit hoher Härte zeichnen sich durch eine geringere Tonwertzunahme der Rasterelemente aus und werden zum Drucken von High-Line-Arbeiten verwendet. Mit Platten mittlerer Härte können Sie Raster-, Linien- und Punktdrucke gleichermaßen gut drucken. Für den Spotdruck werden weichere photopolymerisierbare Platten verwendet.

Je nach Verarbeitungsverfahren für Fotopolymerkopien lassen sich die Platten in drei Typen einteilen: wasserlöslich, alkohollöslich und thermisch verarbeitete Platten. Um verschiedene Arten von Wafern zu verarbeiten, müssen verschiedene Prozessoren verwendet werden.

Durch das Verfahren der Laserablation der Maskenschicht von photopolymerisierbaren Druckmaterialien werden sowohl flache als auch zylindrische Druckplatten hergestellt.

Zylindrische (Hülse) Flexodruckformen können röhrenförmig sein, von ihrem Ende auf einen Plattenzylinder aufgesetzt werden oder die Oberfläche eines abnehmbaren Plattenzylinders darstellen, der in einer Druckmaschine installiert ist.

Der Prozess der Herstellung von flachen Flexodruckplatten auf Basis von lösemittelgewaschenen oder temperaturempfindlichen digital photopolymerisierbaren Platten mit Maskenschicht nach der „Computerdruckplatte“-Technologie (Abb. 8) umfasst folgende Arbeitsschritte:

- Vorbelichtung der Rückseite der photopolymerisierbaren Flexodruckplatte (digital) in der Belichtungsanlage;

- Übertragung einer digitalen Datei mit Daten zu Farbauszügen von Streifen oder eines vollformatigen Druckbogens an einen Rasterprozessor (RIP);

- digitale Dateiverarbeitung im RIP (Empfang, Dateninterpretation, Bildrasterisierung mit einer bestimmten Lineatur und Rastertyp);

- Aufzeichnen des Bildes auf der Maskenschicht der Platte durch Ablation in der Formungsvorrichtung;

- die Hauptbelichtung der photopolymerisierbaren Schicht der Platte durch die Maskenschicht in der Belichtungsanlage;

- Verarbeitung (Auswaschen für lösungsmittelgewaschene oder trockene Wärmebehandlung für wärmeempfindliche Platten) Flexokopie in einem Prozessor (Lösungsmittel oder thermisch);

- Trocknen der Photopolymerform (für mit Lösungsmittel gewaschene Platten) in einer Trocknungsvorrichtung;

- zusätzliche Verarbeitung der Photopolymerform (Light Finishing);

- zusätzliche Belichtung der Photopolymerform in der Belichtungsanlage.

Das Verfahren zur Herstellung von Flexodruckplatten aus Photopolymer mit Hülsen durch das Ablationsverfahren (Fig. 9) unterscheidet sich von dem Verfahren zur Herstellung flacher Platten hauptsächlich durch das Fehlen des Vorgangs der Vorbelichtung der Rückseite des Plattenmaterials.

Die Anwendung des Verfahrens der Ablation der Maskenschicht bei der Herstellung von photopolymeren Flexodruckplatten verkürzt nicht nur den technologischen Zyklus aufgrund des Fehlens fotografischer Formen, sondern ermöglicht es auch, direkt damit verbundene Gründe für die Qualitätsminderung auszuschließen zur Verwendung von Negativen bei der Herstellung traditioneller Druckplatten:

- es treten keine Probleme durch lockeres Pressen der Photoformen in der Vakuumkammer und Blasenbildung beim Belichten der Photopolymerplatten auf;

- kein Qualitätsverlust der Form durch Eindringen von Staub oder anderen Einschlüssen;

- es gibt keine Verzerrung der Form der Druckelemente aufgrund der geringen optischen Dichte der Fotoformen und des sogenannten Weichpunkts;

- keine Notwendigkeit, mit Vakuum zu arbeiten;

- Das Profil des Druckelements ist optimal für die Stabilisierung der Tonwertzunahme und die genaue Farbwiedergabe.

Beim Belichten einer Anordnung, die aus einer fotografischen Form und einer Fotopolymerplatte in herkömmlicher Technik besteht, durchdringt das Licht, bevor es das Fotopolymer erreicht, mehrere Schichten: eine Silberemulsion, eine Mattschicht und eine Basis des Films sowie das Glas einer Vakuumkopie Rahmen. In diesem Fall wird Licht in jeder Schicht und an den Grenzen der Schichten gestreut. Dadurch erhalten Rasterpunkte breitere Basen, was zu einer erhöhten Tonwertzunahme führt. Dagegen muss kein Vakuum erzeugt werden und es gibt keine Folie, um maskierte Flexoplatten mit einem Laser zu belichten. Die nahezu Abwesenheit von Lichtstreuung bedeutet, dass das hochauflösende Bild auf der Maskenschicht genau auf dem Photopolymer reproduziert wird.

Bei der Herstellung von Flexoformen mit digitaler Ablation der Maskenschicht ist zu beachten, dass die gebildeten Druckelemente im Gegensatz zur Belichtung durch eine fotografische Form in der traditionellen (analogen) Technologie etwas kleiner ausfallen Fläche als ihr Bild auf der Maske. Dies liegt daran, dass die Exposition in Luftumgebung und aufgrund des Kontakts von FPS mit Luftsauerstoff kommt es zu einer Hemmung (Retention) des Polymerisationsprozesses, was zu einer Verkleinerung der sich bildenden Druckelemente führt (Abb. 10).

Reis. 10. Vergleich von Druckelementen von Photopolymerformen: a - analog; b - digital

Die Folge der Sauerstoffeinwirkung ist nicht nur eine leichte Verkleinerung der Druckelemente, die sich eher in kleinen Rasterpunkten widerspiegelt, sondern auch eine Verkleinerung ihrer Höhe gegenüber der Plattenhöhe. Dabei gilt: Je kleiner der Rasterpunkt, desto geringer die Höhe des geprägten Druckelements.

Auf der mit analoger Technologie hergestellten Form überschreiten dagegen Druckelemente aus Rasterpunkten die Höhe der Platte. Somit unterscheiden sich die Druckelemente auf dem digital maskierten Formular in Größe und Höhe von den analogen Formulardruckelementen.

Auch die Profile der Druckelemente unterscheiden sich. So weisen die Druckelemente auf den in Digitaltechnik hergestellten Formularen steilere Seitenkanten auf als die Druckelemente der in Analogtechnik hergestellten Formulare.

Die Technologie der direkten Lasergravur umfasst nur einen Arbeitsgang. Der Formenbau läuft wie folgt ab: Die Platte wird ohne Vorbearbeitung auf den Zylinder zur Lasergravur gelegt. Der Laser formt die Druckelemente, entfernt Material von den Rohlingen, dh die Rohlinge werden ausgebrannt (Abb. 11).

Reis. 11. Diagramm der direkten Lasergravur: D und f - Blende und Brennweite des Objektivs; q - Strahldivergenz

Nach dem Gravieren muss die Form nicht mit Auswaschlösungen und UV-Strahlung behandelt werden. Nach Spülen mit Wasser und kurzem Trocknen ist das Formular druckfertig. Staubpartikel können auch durch Abwischen der Form mit einem feuchten, weichen Tuch entfernt werden.

In Abb. 12 zeigt ein Blockschaltbild des technologischen Verfahrens zur Herstellung von photopolymeren Flexodruckplatten unter Verwendung der Direktlasergravurtechnologie.

Die ersten Graviermaschinen verwendeten einen Hochleistungs-Infrarot-ND:YAG-Laser auf einem Neodym-Yttrium-Aluminium-Granat mit einer Wellenlänge von 1064 nm zum Gravieren auf einer Gummihülse. Später begannen sie, einen CO2-Laser zu verwenden, der aufgrund seiner hohen Leistung (bis zu 250 W) eine Ö höhere Produktivität und ermöglicht aufgrund seiner Wellenlänge (10,6 Mikrometer) das Gravieren einer breiteren Palette von Materialien.

Der Nachteil von CO2-Lasern besteht darin, dass sie aufgrund der großen Strahldivergenz keine Bildaufzeichnung mit den für den modernen Flexodruck erforderlichen Linearitäten von 133-160 lpi ermöglichen Q... Für solche Linearitäten sollte das Bild mit einer Auflösung von 2128-2580 dpi aufgenommen werden, dh die Größe eines Elementarpunkts des Bildes sollte ungefähr 10-12 Mikrometer betragen.

Der Spotdurchmesser der fokussierten Laserstrahlung muss in gewisser Weise der berechneten Bildpunktgröße entsprechen. Es ist bekannt, dass bei richtiger Organisation des Lasergravurprozesses der Laserstrahlungsfleck viel größer sein sollte als die theoretische Punktgröße - dann bleibt kein Rohmaterial zwischen benachbarten Zeilen des aufgezeichneten Bildes übrig.

Eine Vergrößerung des Flecks um das 1,5-fache ergibt den optimalen Durchmesser des Elementarpunkts des Bildes: D 0 = 15-20 Mikrometer.

Im allgemeinen Fall beträgt der Durchmesser des CO2-Laserstrahlungsflecks etwa 50 µm. Daher werden Druckplatten, die durch Direktgravur mit einem CO2-Laser erhalten wurden, hauptsächlich zum Bedrucken von Tapeten, Verpackungen mit einfachen Zeichnungen, Notizbüchern verwendet, dh dort, wo kein High-Line-Rasterdruck erforderlich ist.

In letzter Zeit sind Entwicklungen aufgetaucht, die es ermöglichen, die Auflösung der Bildaufzeichnung durch direkte Lasergravur zu erhöhen. Dies kann durch den geschickten Einsatz von überlappenden Laseraufzeichnungspunkten erfolgen, die es ermöglichen, auf den Formelementen kleinere als der Spotdurchmesser zu erhalten (Abb. 13).

Reis. 13. Erhalten kleiner Details auf dem Formular durch überlappende Laserpunkte

Dazu werden Lasergravurgeräte so modifiziert, dass von einem Strahl auf mehrere Strahlen (bis zu drei) umgestellt werden kann, die durch unterschiedliche Stärken das Material unterschiedlich tief gravieren und somit eine bessere Bildung von Rasterpunktschrägen. Eine weitere Innovation in diesem Bereich ist die Kombination eines CO2-Lasers zur Vorformung besonders tiefer Bereiche mit einem Festkörperlaser, der aufgrund seines deutlich kleineren Spotdurchmessers die Schrägen der Druckelemente in eine vorgegebene Form formen kann . Die Grenzen werden hier durch den Bedruckstoff selbst gesetzt, da die Strahlung des Nd:YAG-Lasers im Gegensatz zur Strahlung des CO2-Lasers nicht von allen Materialien absorbiert wird.

Der Artikel beschreibt anhand konkreter technologischer Beispiele den Prepress-Prozess im Flexodruck, d. h. wie die Datei (Original) für den Druckprozess (Bildung eines Tintenbildes auf einem bestimmten Druckmaterial) vorbereitet wird.

Druckvorstufenprozess

Bearbeitung des Originals.

Die Druckvorstufe beginnt mit der Verarbeitung des Originals. Es kann entweder materiell (auf Papier oder Film) oder elektronisch (Computerdatei) sein. Bei der Bearbeitung des Originals ist es erforderlich, die maximal reproduzierbaren Bildelemente im Flexodruckverfahren zu kennen, die in erster Linie von den Fähigkeiten des Formmaterials selbst (Gummi oder Photopolymer, derzeit das Foto) abhängt Polymermaterial) und Druckgeräte. Die folgenden Beschränkungen werden häufig verwendet: maximales Ruling Bitmaps –

60-65 Zeilen / cm; relative Flächen von Rasterpunkten - von 2-3 bis 95%; der minimale Durchmesser der Spitzen beträgt 0,20-0,25 mm; Strichstärke - ab 0,1 mm; die Größe des Textes - mindestens 4 Punkte.

Es ist erwähnenswert, dass die oben genannten Faktoren normalisierte „Flexodruck-Produktionsdaten“ sind, die ihre Reproduktionsstabilität garantieren. Dank moderner Technologien der Plattenherstellung ist es durchaus realistisch, eine viel größere Lineatur (zB 80 Linien / cm) mit einem Gradationsbereich von 1 - 99%, Text von 2 Punkten usw Eigenschaften der Druckproduktion, wird diese nicht immer direkt auf dem Druck stabil wiedergegeben.

Wir betonen, dass alle oben genannten Parameter stark von den Eigenschaften der Rasterwalzen, den Eigenschaften der Druckfarbe und der Fotopolymerplatte abhängen. In letzter Zeit werden häufig Computer-to-Plate-Photopolymerplatten verwendet, deren Auflösung viel höher ist als die der sogenannten analogen ("herkömmlichen") Platten. Einer der Hauptnachteile des Flexodruckverfahrens ist der hohe Tonwertzuwachs. Dies liegt an der Verwendung flüssiger Druckfarben und hochelastischer Weichdruckplatten), d.h. eine Vergrößerung der Rasterelemente (Punkte) auf dem Abzug gegenüber der Größe dieser Elemente auf dem fotografischen Formular bzw. auf dem gedruckten Formular um durchschnittlich 15-25 (20) % in Halbtönen (z. statt 2-3% Punkte auf dem Druck 10-15% Rasterpunkte). Die Punktzunahme führt letztendlich zu einer Verringerung des Gesamtkontrasts von Drucken sowie zur Nichtwiedergabe von Schattenbereichen von Bildern. Um die Tonwertzunahme zu kompensieren, ist es notwendig, Anpassungen in der Designentwicklungsphase vorzunehmen und bewusst unterschätzte Werte der relativen Flächen von Rasterelementen auf der fotografischen Form (Druckform) zu verwenden. In diesem Fall ist es erforderlich, den Druckprozess mit einem Auflicht-Densitometer zu kontrollieren. Bei Druckplatten für den Flexodruck werden in der Regel kreisförmige Rasterpunkte mit regelmäßiger Struktur verwendet. Es ist zu beachten, dass auch die Eigenschaften des Bedruckstoffs und der Druckfarben die Reduzierung der Tonwertzunahme im Druck beeinflussen. Aufgrund der unterschiedlichen Drücke in der Druckzone von Spot- (mehr für Sättigung) und Rasterbildern (Minimum für weniger Tonwertzunahme) empfiehlt es sich auch, die Spot- und Rasterelemente der gleichen Farbe in unterschiedliche Druckmedien (Druckabschnitte) zu trennen.

Beim Arbeiten mit Rasterbildern ist zu beachten, dass die Druckfarbe im Druckbereich über eine spezielle Rasterwalze (die Außenfläche dieser Walze hat viele Zellen einer bestimmten Form und Stückzahl pro Längeneinheit) auf das Formular aufgebracht wird und die Wahl der Rasterwinkel hängt von seinen Parametern bei der Entwicklung eines Designs ab ... Bei der Verwendung von Rasterwalzen mit quadratischen rautenförmigen Zellen, die in einem Winkel von 45° zur Mantellinie des Zylinders angeordnet sind, müssen die folgenden Bitmap-Winkel verwendet werden (für Cyan-, Magenta-, Gelb- und Schwarz-Prozessfarben): 7,5 °, 37,5°, 67, 5° und 82,5° (im Vergleich zu herkömmlichen Versatzwinkeln - der Unterschied beträgt +7,5 °). Derzeit produzieren viele führende Herstellerfirmen (z Elemente ) - für diese Rasterwalzen sind die klassischen (Offset-) Rasterwinkel 0°, 45°, 15° und 75° geeignet.

Bei mehrfarbigen Arbeiten sollte das Bild natürlich an bestimmten Stellen (in der Regel an den Bildrändern) Passkreuze (Schwellen) enthalten. Für einen engeren Sitz des Formulars am Druckzylinder während des Montageprozesses werden meist massive Schwellen mit Kreuzen als Passkreuze verwendet.

Fotoform

Nach Bearbeitung des Originals und Erstellung des Designs gehen die Informationen in die sog. "Raster-Image-Processor" (RIP), bei dem eine Rasterung mit bestimmten Parametern (Drehwinkel und Form des Rasterpunktes) und Farbseparation des Bildes erfolgt. Anschließend gelangen die Informationen zu einem Fotoausgabegerät, in dem mittels Laserstrahlung ein Bild auf dem fotografischen Filmmaterial (bzw. bei CTP-Systemen auf fotopolymerem Druckmaterial) erzeugt wird. Das Bild (fotografischer Film) wird in einer Entwicklungsvorrichtung unter Verwendung herkömmlicher chemischer Lösungen entwickelt - als Ergebnis wird eine fertige fotografische Form erhalten (direktnegativ, dh mit einem direkten Bild auf der Emulsionsseite des fotografischen Streifens). Es wird empfohlen, fotografische Filme von Agfa, Kodak, Fujifilm zu verwenden, die einen hohen Kontrast der Arbeitsschicht aufweisen; oder moderne fotografische Filme, die auf speziellen Jet-Druckern (Epson) hergestellt wurden.

Es gibt zwei Arten von Flexoplattenformen - Gummi und Photopolymer. Anfänglich wurden die Formen auf der Basis eines Gummimaterials hergestellt (und es wurde eine eher geringe Qualität erreicht). 1975 wurde erstmals eine photopolymerisierbare Platte für den Flexodruck vorgestellt. Dieses Formmaterial ermöglichte die Reproduktion von Bildern mit einer Lineatur von bis zu 60 Linien / cm und mehr sowie von Linien mit einer Dicke von 0,1 mm, Punkten mit einem Durchmesser von 0,25 mm, Text, sowohl positiv als auch negativ, ab 5 Punkte und Rasterpunkte mit einer Fläche von 3-5 bis 95-98%. Und natürlich übernahmen photopolymerisierbare Platten schnell die Führung auf dem Flexoplattenmarkt. Beachten Sie, dass es damals nur um analoge Formen ging, die durch Kopieren von fotografischen Formen (Negativen) hergestellt wurden.

Gummidruckplatten (Elastomer) können durch Pressen und Gravieren erhalten werden.

Der Herstellung von elastomeren (Gummi-)Druckplatten durch Pressen geht die Herstellung einer primären Originalform – einem Satz oder Klischee – voraus. Hand- oder maschinell hergestellte typografische Satzformen können als Vorlage für den späteren Empfang von Matrizen und dann Flexodruckplatten verwendet werden.

Die Klischeeherstellung ist ein fotomechanisches Verfahren, bei dem ein Bild von einem Negativ auf die Oberfläche einer Metallplatte übertragen wird, die aus Kupfer, Magnesium und Zink bestehen kann. Bei der anschließenden Entwicklung wird die unverbrannte Kopierschicht aus den Lücken entfernt. Die eingebrannte Kopierschicht in den Bereichen der Druckelemente bleibt erhalten und wird zusätzlich chemisch und thermisch gehärtet, um eine ausreichende Säurebeständigkeit beim anschließenden Ätzen zu gewährleisten.

Beim Ätzen von Metallen werden verschiedene Tenside (Tenside) in Säuren eingebracht, um das seitliche Ätzen zu reduzieren.

Je nach Bildbeschaffenheit sind die Klischees gerastert und gestrichelt, davon hängen die Ätztiefe und die Härte des später zum Pressen der Form verwendeten Elastomers ab. Nach dem Ätzen werden die Klischees gründlich abgewaschen und fertig.

Als nächstes werden die Matrizen erstellt; und für die Herstellung von Flexodruckformen werden zwei Verfahren verwendet: aus phenolharzgetränktem Karton und aus Bakelitpulver. Nach dem Pressen dauert es etwa 20 Minuten, bis die Matrix ausgehärtet ist. bei einer Temperatur von 145°C. Dann wird die Matrix von der ursprünglichen Form getrennt und abgekühlt.

Als Material für Druckplatten werden unterschiedliche Gummimischungen verwendet, die die gängigen Anforderungen erfüllen. Die größte Anwendung findet sich in drei Hauptkautschukarten – auf Basis von Naturkautschuk, Acylnitrilkautschuk und Butylkautschuk. Gummi für die Herstellung von Formen muss sich durch Beständigkeit gegenüber Lösungsmitteln, Verformungsfähigkeit, Abriebfestigkeit, stabile Eigenschaften während der Lagerung, optimale Vulkanisationszeit, Zähigkeit, Schrumpfung usw. auszeichnen.

Der Bedarf einiger Industriezweige an nahtlosen Flexodruckplatten hat die Entwicklung von Verfahren zu deren Herstellung durch Gravieren auf einer zuvor gummierten und vulkanisierten Welle angeregt (in Russland werden nahtlose Gummiformen in Unternehmen verwendet, die Tapeten im Flexodruckverfahren herstellen; die Verwendung von Kautschuk ist in erster Linie auf wirtschaftliche Erwägungen zurückzuführen). Zuerst wird die Welle hergestellt und vorbereitet. Die Gravur kann auf zwei Arten erfolgen: unter Verwendung eines Maskierungssystems (direkte Methode) und eines Scannersystems (indirekte Methode). Beim ersten Verfahren wird der Graviervorgang durch eine auf der Gummioberfläche gebildete Metallmaske "gesteuert". Das Verfahren steht zur Kontrolle in allen Produktionsstufen zur Verfügung. Die Gravur kann mit einer höheren Geschwindigkeit durchgeführt werden, ohne dass die Gefahr eines unscharfen Bildes besteht. Beim indirekten Verfahren wird der Graviervorgang durch eine Welle mit Bild gesteuert. Analog zum "Helioclishograph" (zur Herstellung von Metalltiefdruckzylindern) können Originale mit sich wiederholendem Muster verarbeitet werden. Eine Maske ist hier nicht erforderlich, aber die Herstellung einer gescannten Walze (eine Walze mit Bild) ist notwendig. Ein elektronisches Gerät liest diese Rolle und steuert den Laserstrahl mittels Pulsen. Nachteilig gegenüber der direkten Methode ist hier, dass die Bildränder unscharf sind.

Wie oben erwähnt, aufgrund geringer Produktivität (dies ist auf die Notwendigkeit zurückzuführen, mit einem Laser 0,5 bis mehrere mm der Gummischicht zu entfernen), geringe technologische Fähigkeiten (Lineatur nicht mehr als 34 Linien / cm - dies liegt an den Eigenschaften) des (in "der Natur") leistungsstärksten CO2-Lasers mit einer Spotgröße von 30 - 50 µm), der Mühseligkeit des Formprozesses und dem wirtschaftlichen Faktor (hohe Kosten) von Gummiformen ist dieser Formstoff derzeit nicht weit verbreitet, vor allem in Europa und Russland. Aber es hat auch unbestreitbare Vorteile - eine sehr hohe Umlauf- und Verschleißfestigkeit, die um ein Vielfaches höher ist als die Eigenschaften von photopolymeren Druckmaterialien, insbesondere im Fall von EPDM-Material.

In letzter Zeit am weitesten verbreitet sind photopolymerisierbare Flexodruckplatten, die wiederum die Wahl einer Photoform mit den notwendigen Eigenschaften (mit einer analogen, "traditionellen" Formgebungsmethode) bestimmen. Die photopolymerisierenden Schichten sind Schichten mit negativer Erscheinungsform (d. h., wo Licht einwirkt, nimmt die Löslichkeit in der Entwicklungslösung ab), daher ist es notwendig, ein Negativ als Photoform zu verwenden. In diesem Fall empfiehlt es sich, einen mattierten fotografischen technischen Film zu verwenden, der während der Belichtung den engsten Kontakt der fotografischen Form mit der fotopolymerisierbaren Schicht der Druckplatte gewährleistet, um die Bildung der sogenannten. optische "Newtonsche Ringe", im Alltag Flecken.

Auf einer Negativemulsion wird ein Direktbild, auf einem Formular ein Spiegelbild und auf einem Abdruck ein Direktbild erzeugt.

Photopolymerformen werden durch traditionelle (analog, unter Verwendung von Fotoformen) und digitale (СtP) Verfahren (wie oben erwähnt) hergestellt.

In der Regel werden aus wirtschaftlichen Gründen auch noch flexographische Fotopolymerformen nach dem analogen ("traditionellen") Verfahren hergestellt, indem die Fotopolymerschicht durch ein Negativ hindurch belichtet wird.

Der Prozess der Herstellung von Flexo-Fotopolymer-Druckplatten umfasst die folgenden Schritte:

1. Vorbelichtung - Belichtung mit UV-Strahlung des "A"-Bereichs (dieser Wellenlängenbereich umfasst den Bereich von 200 bis 400 nm) auf der Rückseite der Platte (von der Seite des Polyestersubstrats), um die Basis von zu bilden zukünftige Druckelemente und zur Erhöhung der Adhäsion (Adhäsion) zwischen der Photopolymerschicht und dem Polyestersubstrat sowie zum Erfassen der photopolymerisierbaren Schicht. Dieser Vorgang hat einen wesentlichen Einfluss auf die Fixierung kleiner Druckelemente, insbesondere dünner Rasterelemente; und hauptsächlich bestimmt es immer noch die Höhe des Druckelements.

2. Hauptbelichtung ("Kopieren") - Belichtung mit UV-Strahlung des "A"-Bereichs auf der photopolymerisierbaren Schicht durch das Negativ, das mit der Emulsionsseite unter Vakuum auf die Platte gelegt wird, wodurch eine Photopolymerisationsreaktion stattfindet auf zukünftige Druckelemente. Bemerkenswert ist, dass die Belichtung durch einen Vakuumfilm und nicht wie bei Offset-Kopierrahmen durch Glas erfolgt, da nur dieser Film die notwendige UV-Strahlung einer bestimmten Wellenlänge voll durchlässt.

3. Auswaschen ("Entwicklung") - Entfernung von nicht ausgehärtetem Material von den Rohlingen der zukünftigen Form unter Einwirkung einer speziellen Auswaschlösung (auf Basis von aromatischen Kohlenwasserstoffen und organischen Alkoholen bei Lösungsmittellösungen oder wässriger Lösung) und Verwendung von Bürsten . In diesem Fall werden erhabene Druck- und vertiefte Leerraumelemente auf der Oberfläche des Formulars gebildet.

4. Trocknen mit Heißluft (60–65 ° C), um die Auswaschlösung von der Oberfläche und aus der Tiefe der Form zu verdampfen.

5. Behandlung mit kurzwelliger UV-Strahlung des "C"-Bereichs (254 nm) mittels Speziallampen in einer speziellen Belichtungsstrecke, der sogenannten. "Abschluss". Es ist notwendig, die Klebrigkeit der Oberflächenschicht der Formen zu beseitigen, die während des Wasch- und Trocknungsprozesses auftritt *.

6. Zusätzliche Belichtung ("Härten") mit UV-Strahlung des "A"-Bereichs (wie im ersten und zweiten Arbeitsgang) der gesamten Oberfläche der Form von der Seite der Druckelemente für deren vollständige Polymerisation und Erhöhung der Drucklebensdauer und Haltbarkeit der fertigen Druckformen.

* - die letzten Arbeitsgänge können je nach Typ und Produktionsbedingungen entweder in anderer Reihenfolge oder gleichzeitig durchgeführt werden.

Zur Durchführung von Vor-, Haupt- und Zusatzaufnahmen sind spezielle Geräte erforderlich, die mit UV-Lampen der Strahlung "A" bei einer Wellenlänge (Maximalstrahlung) von ca. 360 nm ausgestattet sein müssen. Die Platte wird auf eine horizontale Metallplatte gelegt. Die Hauptbelichtung erfordert einen Vakuumfilm, eine Vakuumpumpe und Löcher in dieser Metallplatte, um Luft zu entfernen. Es können ein oder mehrere Geräte verwendet werden.

Zum Spülen ist eine spezielle Anlage erforderlich, die über einen Metallbehälter mit ausreichendem Volumen für die Spüllösung, ein Heizsystem für die Lösung und ein Bürstensystem zum Entfernen des ausgewaschenen Polymers verfügt. Die Installation kann entweder horizontal oder vertikal erfolgen. Die Platte kann sowohl auf flachen als auch auf zylindrischen rotierenden ("Trommeln") Oberflächen montiert werden. In diesem Fall muss das Lösungsheizsystem die Temperatur auf einem bestimmten Niveau halten.

Das Waschen erfolgt, wie oben erwähnt, entweder mit Hilfe eines speziellen "Lösungsmittels", oder mit Hilfe von Wasser (bei JET-Platten, Japan) oder einer wässrigen Seifenlösung (zB bei TOYOBO-Platten (Japan). im letzteren Fall kann auf eine Absaugvorrichtung und eine Regenerationseinheit verzichtet werden. Aus ökologischer und ökonomischer Sicht empfiehlt es sich, wasserwaschbare Platten als Formstoff zu verwenden, jedoch sind Solventplatten „traditionell“ und in der Regel günstiger. Die Reproduktion und Auflösung moderner wasserauswaschbarer und lösemittelbasierter Druckmaterialien sind ähnlich.

Zum Trocknen werden Geräte verwendet, die horizontale Metalltabletts (von einer bis zu mehreren) sowie Heizungen und Ventilatoren zur Bereitstellung von Heißluft einer bestimmten Temperatur enthalten.

Um eine UVC-(Veredelungs-)Behandlung (gegen Klebrigkeit) durchzuführen, ist eine Belichtungsstrecke erforderlich, die mit UV-Lampen des "C"-Bereichs mit kurzwelliger Strahlung von 254 nm ausgestattet ist (Strahlung des "A"-Bereichs ermöglicht keine Beseitigung die Klebrigkeit der oberen Schicht von Photopolymer-Druckplatten aufgrund der Physikochemie der photoinitiierten Polymerisation). Dieser Abschnitt kann sowohl horizontal als auch vertikal aufgebaut sein.

Alle diese Geräte müssen elektronische Zeitschaltuhren zur Regulierung der Zeit und anderer Parameter der technologischen Prozesse sowie ein System zur Entfernung schädlicher Dämpfe (Ozon, Hitze) enthalten.

Reis. 1. Waschen der Fotopolymer-Druckplatte in einem Turmwasserprozessor

Für die Herstellung von Formen werden sowohl modulare als auch kombinierte Vorrichtungen unterschiedlicher Formate hergestellt. Bei modularen Prozessoren ("in-line", horizontaler Flusstyp) kann das Format der verarbeiteten Wafer einen Meter oder mehr erreichen und unterliegt im Prinzip keinen Beschränkungen.

Aus wirtschaftlicher Sicht und aus Bequemlichkeitsgründen ist es am zweckmäßigsten, einen kombinierten Prozessor zu verwenden, der alle oben genannten Geräte mit einer elektronisch programmierbaren Steuerung umfasst. Das maximale Format der bearbeiteten Platten beträgt in diesem Fall 80 (90) x 100 (110) cm.

Unter der Marke Jet (Holland) werden hochwertige, kompakte und wirtschaftliche kombinierte Turm- und Inline-Geräte hergestellt. Es wurde sowohl für Jet als auch für andere Marken und Hersteller entwickelt. In Abb. Abbildung 2 zeigt einen kombinierten Tower-Prozessor von Waterpress.

In letzter Zeit wurde zunehmend der digitale Computer-to-Plate-(CtP)-Formherstellungsprozess verwendet. Diese Technologie erschien in den 90er Jahren des letzten Jahrhunderts. Bei diesem Verfahren wird auf der Photopolymerschicht mittels Laserstrahlung (LEDs, Faseroptik, Nd: Yag Laser, mit einer Wellenlänge von 800-1100 nm) eine Art Negativmaske gebildet. Für das Laserverfahren zur Herstellung von Formen werden spezielle Platten verwendet, bei denen auf die photopolymerisierbare Schicht eine schwarze (sog. "Maske") Schicht auf Kohlenstoffbasis (5-10 Mikrometer dick) aufgebracht wird. Auf dieser schwarzen Schicht, die für Strahlung von mehr als 1640 nm empfindlich ist, wird die Information durch Laserstrahlung aufgebracht, die die sog. "Laserablation". Nach der Laserbelichtung werden die gleichen Arbeitsschritte wie bei der Herstellung von Formularen auf traditionelle Weise durchgeführt. Die Hauptbelichtung erfolgt jedoch ohne Vakuum (kein Vakuumfilm und Negativ).

Digitale Platten können sowohl mit Lösungsmittel als auch mit Wasser gewaschen werden. Ebenfalls auf dem Markt sind die sog. "Thermoplastische" Platten, die nicht weit verbreitet sind. Auch hat es noch keine weite Verbreitung gefunden, hat aber gute Aussichten, eine Art CtP-Technologie der direkten Lasergravur, bei der ein Laser (CO2, YAG, Dioden) direkt hoch aufragende Druckelemente formt und Polymer oder Gummi von der Oberfläche des leere Elemente. Dies ist eine relativ neue und wenig verbreitete Technologie, die noch hauptsächlich bei der Herstellung von nahtlosen Hülsen verwendet wird - Druckplatten (rund für Endlosdruck, ohne Kanten im Druck); Es kann jedoch sowohl für die Herstellung von Photopolymer- als auch Elastomer-(Gummi-)Druckplatten verwendet werden und hat erhebliche Vorteile in Form des Fehlens von Prozessen zum Belichten / Waschen / Trocknen / Regenerieren von Lösungen usw. Diese Technologie erfordert jedoch mehr praktische Erfahrung Einsatz in verschiedenen Unternehmen durch Anwender.

Beachten Sie, dass "Lösungsmittel" verschiedene organische aromatische Alkohole und Kohlenwasserstoffe umfassen (in der Regel mit unangenehmen erstickenden Gerüchen bei aggressiver Verdunstung), beispielsweise Perchlorethylen mit Butanol. Wenn die Lösungsmittellösung verunreinigt wird, unterliegt sie dem Regenerationsprozess auf speziellen Regenerationsvorrichtungen durch Sublimation von flüchtigen Lösungsmitteln und Bildung eines zu entsorgenden verunreinigten Lösungsschlamms. In der Regel unterliegen etwa 80-90% des ursprünglichen Volumens der Lösung der Rückgewinnung. Ein Beispiel für eine Reclaim-Recovery-Einheit ist in Abb. 4

Für die Behandlung von mit Wasser abwaschbaren Platten wird gewöhnliches Wasser verwendet, dem je nach Art der Entwicklung der Platten enthärtende (waschaktive) Tenside zugesetzt werden können.

Bei Verwendung von digitalen (CtP) Platten (Laser Masking Technology, LAMS, Abb. 5) wird eine bessere Druckqualität erreicht, da eine gleichmäßigere „säulenförmige“ (sogar fast rechteckige) Form des Profils der Druckelemente entsteht, die führt zu einem geringeren Tonwertzuwachs beim Drucken, dh zu einer höheren Druckqualität. Dies liegt daran, dass der reproduzierte Punkt auf der Plattenoberfläche aufgrund der hemmenden Wirkung von Sauerstoff während der Belichtung eine geringere Größe als erforderlich hat (Abb. 6). Zu den Vorteilen dieser Technologie gehört auch das Fehlen von Negativen (Fotoformen), was den Herstellungsprozess von flexografischen Fotopolymerformen vor allem im Hinblick auf ihre "Transparenz" und ihre Kontrolle erheblich vereinfacht und optimiert.

Die Druckplatte bestimmt maßgeblich die Qualität des Flexodrucks. Insbesondere die Reproduzierbarkeit von Bildern, die im Gegensatz zum Offset- und Tiefdruck identisch und ohne "Stufe" im Bereich der Lichtabstufungsübergänge sind, hängt direkt von den Eigenschaften der Druckplatte ab. Ein erhöhter (zum Beispiel im Vergleich zum herkömmlichen Offset) Tonwertzuwachs aufgrund des weichen Plattenmaterials und der Konstruktion der Flexodruckmaschine macht es sehr schwierig, kontrastreiche Bilder zu erhalten.

Reis. 2 Formaler Wasserwäscher (oben) und Interflex-Lösungsmittelwäscher (unten)

Reis. 3. Photopolymertest wasserwaschbare Form basierend auf Jetplate (Japan) - unten; Teig auf Lösungsmittel-Waschplattenbasis, auch hergestellt von JET (Japan) - oben

Abb. 4 Rückgewinnungseinheit für Lösungsmittelrückgewinnung

Reis. 5 Digitale CtP-Platte mit schwarzer Maske nach der Laserbearbeitung auf einem CtP-Gerät (Computer-to-Plate, Lasermaskierung LAMS).

Reis. 6 Profile von Druckelementen in analoger (links) und digitaler Form.

Eine Möglichkeit, dieses Problem zu lösen, war die Entwicklung von Formstoffen, die es ermöglichen, die sog. "Flache" Oberseiten der Druckelemente. Durch die hemmende Wirkung von Sauerstoff bei der Hauptbelichtung (photoinitiierte Polymerisation auf zukünftige Druckelemente) fallen die Kanten der Druckelemente auf Flexodruckplatten immer leicht abgerundet aus, was zu einer zu starken Tonwertzunahme beim Druck führt, d der Verlust von Details und die Verschlechterung der Reproduktion von Bildern in der Flexodruck, insbesondere illustrativen.

Einige Hersteller von Plattenmaterialien haben die Verwendung spezieller sogenannter Plattenmaterialien vorgeschlagen. Kaschierfolien, die mit dem aufgebrachten Bild mit einem Laser auf die Photopolymerplatte selbst aufgerollt werden und somit die hemmende Wirkung von Sauerstoff auf die Druckelementbildung bei der Reproduktion von ebenen Oberseiten sowie die Möglichkeit der sogenannt. „Mikrorasterung" der Oberfläche der Druckelemente, die wiederum die höhere Farbübertragung der Druckelemente bestimmt. Pionier und Entwickler dieser Technologie und ähnlicher Systeme war die Firma Kodak. Darüber hinaus lohnt es sich, auf einige Punkte dieser Technologie näher einzugehen:

Flache Spitzen der Punkte.

Im Gegensatz zu herkömmlichen Flexoplatten, bei denen Sauerstoff während der UV-Belichtung gehemmt und das Punktprofil abgerundet wird, insbesondere bei helleren Farben, eliminiert das Kodak Flexcel NX System die Sauerstoffbelastung während der Belichtung, um einen flachen, festen Punkt mit scharfen Kanten zu erzeugen. Diese Punktstruktur ist entscheidend für eine hohe Druckproduktivität, da sie eine konsistente, reproduzierbare Plattenqualität liefert, die gegenüber Druckänderungen, Substratverschleiß und Reinigung unempfindlich ist. Eine mikroskopische Aufnahme von flachen Spitzen ist in Abb. 7.

Hochauflösende Formularausgabe

Ein wesentlicher Bestandteil der Technologie ist auch die erhöhte Auflösung der Ausgabe der Formulare, was zu einer Erhöhung des Bereichs der reproduzierbaren Farbtöne und einer hervorragenden Bildwiedergabe führt.

Flexcel NX-Ausgabegeräte verwenden eine Punktausgabe von 10 Mikrometern im Quadrat bei 10.000 dpi, um die hellsten Halbtondetails zu reproduzieren und bei allen verfügbaren Graustufenstufen auf Null zu strecken. Und da eine eins-zu-eins-Bildwiedergabe erreicht wird und die Platten einen flachen Punkt haben, gehen während der gesamten Druckauflage keine Details verloren.

Erhöhte Farbübertragung

Die Tintenübertragungseffizienz trägt sowohl zur Druckqualität als auch zur Produktionseffizienz bei. Flexcel NX-Platten mit ihrer flachen Spitze und Druckunempfindlichkeit ermöglichen Ihnen das Drucken mit höheren Dichten und sogar Füllungen. Eine signifikante Verbesserung der Farbübertragung bei zuvor anspruchsvollen Jobs kann auch mit der Kodak DigiCap-Technologie erreicht werden, die "Mikrotexturierung oder Mikrorasterung" auf die Oberfläche von Flexcel NX-Platten anwendet.

Rastern von DigiCap NX

DigiCap NX Screening ist eine Flexcel NX-Softwareoption, die die Farbübertragung durch „Mikrotexturieren“ der Druckoberfläche der Flexcel NX-Platte erheblich verbessert. Arbeiten, die traditionell problematisch waren, können jetzt problemlos mit hoher Dichte und Gleichmäßigkeit der Füllungen und einem vergrößerten Farbraum durchgeführt werden. Die innovative Lösung nutzt die Eins-zu-Eins-Reproduktionsfähigkeit des Flexcel NX-Systems (Rasterdruckelemente eines beliebigen Abstufungsbereichs), um Mikrotexturen über die gesamte Ebene der gedruckten Elemente der Platte zu erzeugen. Elemente mit einer Größe von 5x10 µm werden sowohl auf Füllungen als auch auf tonalen Elementen (mit Ausnahme von sehr hellen Elementen) gleichmäßig über die gesamte Oberfläche der gedruckten Elemente der Platte verteilt. Die Mikrokörnigkeit und Gleichmäßigkeit der resultierenden Struktur ist signifikant. Diese Struktur erhöht die Farbübertragung der Photopolymeroberfläche der Flexodruckelemente. Das Ergebnis dieser Mikrobewertung ist in Abb. acht.

Nach den praktischen Erfahrungen im Inland vieler der größten Hersteller von flexiblen Verpackungen (Edas Pak, Delta Pak, Danaflex, Tom Ltd, etc.) werden die besten Druckergebnisse aus diesen Formularen mit alkoholischen Druckfarben beim Versiegeln verschiedener Folienprodukte erzielt . Positive und beeindruckende Druckergebnisse gibt es jedoch bei Schmalbahn-Etiketten-Flexodruckanlagen mit UV-härtenden und wasserbasierten Farben (zB "Neunte Walze", "Neo-Print" etc.).

JET hat digitale wasserwaschbare CtP-Platten mit integrierter „Anti-Inhibition“-Schicht auf den Markt gebracht, die auch die Reproduktion von Druckelementen mit flacher Oberseite gewährleistet und dadurch die Tonwertzunahme beim Druck reduziert. Aus Erfahrung heimischer Etikettenunternehmen (PK Alliance, Verge etc.) werden hierbei die besten Ergebnisse beim Bedrucken verschiedener selbstklebender Etikettenprodukte mit UV-härtenden Tinten erzielt.

Dank dieser und anderer Entwicklungen rückt Flexodruck in Bezug auf Bildqualität und Kontrast dem Flachoffset- und Tiefdruckverfahren vor allem aus Verbrauchersicht näher, was wiederum marktwirtschaftlich und im Wettbewerb mitbestimmend ist zwischen Druckereien. Gleichzeitig zeichnet sich Flexodruck durch höhere Effizienz und Vielseitigkeit aus, sodass Sie verschiedene (auch minimale) Auflagen auf einer Vielzahl von Materialien drucken können.

Die Vorbereitung für den Druckprozess beginnt mit der Montage eines zugeschnittenen Drucks der Druckplatte auf einem Plattenzylinder mittels doppelseitigem Klebeband (jeder Hersteller hat in der Regel mehrere Typen in Bezug auf Steifigkeit, Haftungsgrad und Farben). Dabei hängt die genaue Wahl der Art des doppelseitigen Klebebandes von der Art des Motivs und der Art des bedruckten Materials ab, und die Wahl der Dicke (sowie der Dicke der Druckplatte) ist abhängig auf den Spalt (Abstand) zwischen Platte und Druckzylinder. Ein Beispiel für ein doppelseitiges Klebeband von Biesse ist in Abb. 1 gezeigt. 9.

Für komplexe mehrfarbige Rasterarbeiten, insbesondere auf Wide-Web-Druckmaschinen, empfiehlt sich der Einsatz elektronischer Montagevorrichtungen, die es Ihnen ermöglichen, diesen Vorgang über Videomonitore und Positionsmesser (Linsen) zu kontrollieren. Gleichzeitig werden höchste Passgenauigkeit der Druckplatten zueinander und höchste Farbregistergenauigkeit auf dem Druck erreicht. Ein Beispiel für ein Bild einer modernen Montagevorrichtung von J. M. Heaford ist in Abb. 10.

Probedruck.

Um einen Probedruck vom Spot-Typ zu erhalten, kann ein spezieller Zweiwalzen-Sampler verwendet werden - ein "Farbtester" (Abb. 11) mit einer entsprechenden Rasterrasterwalze (detaillierte Beschreibung der Rasterwalze siehe unten) und Gummi ( Platte) rollen. Mit diesem Gerät können Sie sich vor dem Druck einer Auflage ein objektives Bild von der Pigmentierung und Farbhaftung auf einer bestimmten Art von Druckmaterial machen sowie mit Fehlern den gewünschten Farbton auswählen.

Abb. 7. Mikrofotografien verschiedener Rasterpunkte (in Lichtern und Schatten) mit ideal geformten „flachen“ Spitzen auf Kodak Flexcel NX-Formen

Reis. 8 Mikrorasterung der Oberfläche der Kodak DigiCap NX Druckelemente

Reis. 9 Diverse doppelseitige Montageklebebänder von Biesse "

Reis. 10 J. M. Heaford Spleißgerät (Narrow Web)

Reis. 11 Proofgerät "Farbtester"

Reis. 12 Formhülse Axcyl

Installation von Formularen

Die Formulare können nicht nur auf dem Zylinder, sondern auch auf einem speziellen Sleeve montiert werden (bei Verwendung wird beste Druckqualität und Montagefreundlichkeit erreicht). Im Allgemeinen bietet die Verwendung von Sleeves einen effizienteren Übergang von einer Druckauflage zur anderen bei unterschiedlichen Drucklängen. Dies ist besonders nützlich, wenn Sie häufig Aufträge mit unterschiedlichen Drucklängen ändern. Es gibt Hüllen mit einer Klebeschicht, bei denen kein doppelseitiges Klebeband verwendet werden muss. Die Druckwerke der Maschine müssen für die Sleeve-Befestigung ausgerüstet sein, was deren Kosten deutlich erhöht.

Die Zweckmäßigkeit der Verwendung von Sleeves anstelle von Tiefdruckzylindern wird durch das Format der Druckmaschine bestimmt, so dass bei einer Druckbreite von über 600 mm der Einsatz von Sleeves aufgrund der Sperrigkeit herkömmlicher Tiefdruckzylinder einfach notwendig ist.

Ein Beispiel für eine Axcyl-Hülse ist in Abb. 12

Wenn das Formular montiert wird, wird es um einen bestimmten Betrag verlängert, der nach der Formel berechnet wird:

D = K/R x 100 %, wobei K = 2 t, wobei t die Dicke der Form minus der Dicke des Polyestersubstrats (ungefähr 0,125 mm) ist.

R ist die Drucklänge (Rapport) oder der Durchmesser des Plattenzylinders. = 3,14.

Als Ergebnis wird der Prozentsatz der erforderlichen Drucklänge berechnet, um den das Bild vor der Herstellung der Druckplatte (entweder ein elektronisches Bild oder eine negative fotografische Form) verkleinert werden muss.

Bei der Verwendung von zylindrischen nahtlosen Flexodruckplatten gibt es keine Dehnung. Für die Herstellung (Bearbeitung) von Rundhülsenformen ist jedoch eine spezielle teure Umformanlage erforderlich (sie wurden auch oben erwähnt).

Somit ist der Prozess der Druckvorstufenvorbereitung in der Flexodruckerei des zukünftigen Druckabdrucks vollständig beschrieben.

Reis. 11.14. Bildung einer Flexoform durch Lasergravur: 1 - fokussierter Laserstrahl; 2 - gedrucktes Formular

Bereits Ende der 60er Jahre waren Verfahren zur Herstellung flexographischer Formulare durch die elementweise Erfassung von Informationen auf dem Formularmaterial bekannt. letztes Jahrhundert. EMG wurde aus analogen Originalen zur Herstellung von Druckplatten auf gummierten Walzen nach dem EMG-Klischee-Prinzip verwendet. Dieses Verfahren ermöglichte die Herstellung nahtloser (Endlos-)Formulare zum Drucken von "endlosen" (wie Tapeten-) Bildern. Aufgrund geringer reproduktionsgraphischer Indikatoren und anderer Mängel wurde EMG später durch Lasergravur auf demselben Material ersetzt.

Diese Technologie zur Herstellung von Gummiformen wurde in zwei Versionen verwendet:

Gravur mit einer zuvor erstellten Metallmaske auf der Oberfläche eines gummierten Tiefdruckzylinders;

Direktgravur, die von einem elektronischen Gerät gesteuert wurde, das Informationen aus dem das Bild tragenden Schacht ausliest.

Nach der ersten Option bestand der Formenbau aus den folgenden Phasen:

Die betrachtete Technologie ist sehr komplex und zeitaufwendig. Es wurde modernisiert und die Kupfermaske lasergraviert. Dazu wurde auf die Oberfläche eines gummierten Tiefdruckzylinders eine dünne Kupferschicht aufgebracht, die mit einem Argonlaser maskiert wurde. Anschließend brannte der Laser den blanken Gummi auf die erforderliche Tiefe der Spaltelemente aus. Danach wurde die Maske entfernt und das Formular war druckfertig. Die Linearität des erhaltenen Bildes betrug 24 bis 40 Linien / cm, der Umlaufwiderstand der Formen erreichte 2 Millionen Ott. Diese Technologie wurde später von der Direktgravurtechnologie abgelöst, die verbessert wurde und bis heute als digitale Technologie überlebt hat.

1995 entwickelte DuPont (USA) Flexo-FPPs mit einer Maskenschicht. Darauf wird mit der digitalen Technologie LAMS (aus dem Englischen - Laser Ablatable Mask) durch Laserstrahlung eine Maske erstellt, die die Funktion eines Negativs erfüllt. Weitere Arbeitsgänge zur Herstellung von FPPF unterscheiden sich im Prinzip nicht von der Herstellung von Formen in Analogtechnik. Dieselbe digitale Technologie für die Herstellung von plattenförmigen Endlosformularen auf Hülsen wurde von BASF (Deutschland) vorgeschlagen.

Im Jahr 2000 präsentierte BASF auf der Drupa eine Anlage zur direkten Laser-Gravur Formen des Flexo- und Typodrucks auf der Basis eines Lasers zum Gravieren mit digitaler Technologie eines speziell hergestellten Polymerplattenmaterials. Einige Firmen haben vorgeschlagen, FPP nach ihrer vorläufigen UV-Bestrahlung für die gleichen Zwecke zu verwenden. Es wurden auch andere Optionen für die digitale Technologie vorgeschlagen. So hat Global Graphics zum direkten Aufzeichnen von Druckformularen auf FPPs ohne Maskenschicht ein Gerät entwickelt, bei dem als Strahlungsquelle kein Laser, sondern eine computergesteuerte 500-W-UV-Lampe zum Einsatz kommt. Diese Entwicklungen fanden jedoch keine breite Anwendung.

Derzeit verwendete Flexodruckplatten, die mit digitalen Technologien hergestellt werden, lassen sich nach verschiedenen Kriterien klassifizieren, z. B. (Abb.11.1  ):

):

Technologievariante zur Herstellung von Formen: hergestellt durch Lasergravur und Maskentechnik;

Art des Formmaterials: Elastomer (vulkanisierter Gummi), Polymer und Photopolymer;

Geometrische Form: zylindrisch und lamellar.

Die Einteilung lässt sich durch eine Reihe weiterer Merkmale fortsetzen: die Dicke der Formen, die Höhe des Reliefs, die Beständigkeit der Formen gegenüber Lösungsmitteln von Druckfarben usw.

Der Aufbau von photopolymeren Formen unterscheidet sich grundsätzlich nicht von dem Aufbau von Formen, die in analoger Technik hergestellt wurden (siehe § 8.1.1), da die Bildung von Druck- und Blankoelementen auch in der Dicke des FPC unter dem Einfluss erfolgt der gleichen Prozesse (siehe Abb. 8.2, c  ). Der Unterschied liegt in einer unterschiedlichen Konfiguration der Druckelemente (Abb.11.2

). Der Unterschied liegt in einer unterschiedlichen Konfiguration der Druckelemente (Abb.11.2  ).

).

Sie haben steilere Seitenkanten. Dies sorgt für einen geringeren Tonwertzuwachs der Druckelemente im Druckprozess (Hervorhebung "> Photopolymer-Zylinderformen. Das Herstellungsschema dieser Formen zeichnet sich durch eine Reihe von Besonderheiten aus. Zylindrische Formen (Hülse, seltener durchgehend - Platte mit verschweißten Kanten) werden auf einem photopolymerisierbaren Material mit einer Maskenschicht hergestellt.Dieses Material wird auf die Hülse aufgebracht und in der Regel von der Rückseitevorbelichtet (dieser Vorgang wird während der Herstellung durchgeführt).Der Prozess der Herstellung von Formen wird durchgeführt Bei der Platte werden zunächst Informationen auf der Maskenschicht auf der LEU aufgezeichnet.Weitere Operationen, beginnend mit der Hauptbelichtung, werden ähnlich dem obigenSchema auf Geräten durchgeführt, die die Möglichkeit einer kreisförmigenBelichtung und Bearbeitung bieten.

Elastomere zylindrische Formen. Die Herstellung von Elastomer-Druckplatten mit digitaler Technologie erfolgt durch direkte Lasergravur und umfasst die Herstellung eines Plattenzylinders, der ein gummierter Stab ist, der seine Oberfläche für die Lasergravur vorbereitet, die aus dem Drehen und Schleifen der Gummibeschichtung besteht. Zukünftig wird darauf eine direkte Lasergravur durchgeführt, die die gravierte Oberfläche des Zylinders von Resten von Gummiverbrennungsprodukten befreit und die Form kontrolliert.

Bei der Verwendung von speziell für die Lasergravur entwickelten gummierten Sleeves entfällt die Oberflächenvorbereitung und somit die Anzahl der Schritte im Umformprozess.

Zylindrische Polymerformen. Zylindrische Formen können auf Polymermaterialien erzielt werden (zylindrische nahtlose Hülsen, seltener durchgehende Plattenhülsen). Sie werden in einem Schritt auf einem Gerät hergestellt. Nach Ansteuerung des EVPF und Auswahl der Gravurmodi erfolgt die Gravur direkt mit Laserstrahlung.

Die Bildung der Druckelemente aus Platte und zylindrischem FPPF, hergestellt durch digitale Maskentechnologie, erfolgt auf die gleiche Weise bei der Hauptbelichtung des FPP des Plattenmaterials. Da die Hauptbelichtung mit UV-A-Strahlung durch eine Maske erfolgt (im Gegensatz zur Belichtung durch eine Fotoform in analoger Technik) und in einer Luftumgebung abläuft, ist der Polymerisationsprozess aufgrund des Kontakts von FPS mit Luftsauerstoff gehemmt, was eine Verkleinerung der sich bildenden Druckelemente bewirkt. Sie sind flächenmäßig etwas kleiner als ihre Bilder auf der Maske (Abb.11.4 .).  ).

).

Dies liegt daran, dass der FPS der Einwirkung von Luftsauerstoff (oder, wie einige Forscher glauben, dem während der Exposition gebildeten Ozon, das eine größere chemische Aktivität aufweist und den Oxidationsprozess beschleunigen kann) offen ist. Luftsauerstoffmoleküle reagieren durch offene Bindungen schneller als Monomere miteinander, was zu einer Hemmung oder teilweisen Beendigung des Polymerisationsprozesses führt.

Die Folge der Sauerstoffeinwirkung ist nicht nur eine leichte Verkleinerung der Druckelemente (betroffen sind eher kleine Rasterpunkte), sondern auch eine Verkleinerung ihrer Höhe (Abb.11.5, a  ).

).

Formel "src =" http://hi-edu.ru/e-books/xbook609/files/208.gif "border =" 0 "align =" absmiddle "alt =" (! SPRACHE:c - sterben

In Abb. 11.6 zeigt die Höhenunterschiede von Druckelementen mit der Formel "src =" http://hi-edu.ru/e-books/xbook609/files/204.gif "border =" 0 "align =" absmiddle "alt = " (! SPRACHE:, je kleiner deren Höhe (Übergang "href =" part-008.htm # i1615 "> § 8.3.3) beim Aufsetzen auf den Plattenzylinder ist, ergibt sich eine leichte Ausrichtung der Höhe der Druckelemente auf dem Rasterbild 1 und auf Platte 2 (Abb. 11.7  ).

).

Die Rasterpunkte haben jedoch eine geringere Höhe (Abb. 11.7, a), während sie bei einer analog hergestellten Form (Abb. 11.7, b) dagegen die Plattenhöhe überschreiten. Somit unterscheiden sich die in digitaler Maskentechnik hergestellten Druckelemente auf dem Formular in Abmessungen und Höhe von den in analoger Technik hergestellten Druckelementen (siehe Abb. 11.5).

Bestimmte Unterschiede sind auch für das Profil der Druckelemente charakteristisch. Druckelemente auf digital hergestellten Formularen haben also steilere Seitenkanten als Druckelemente auf Formularen, die mit analoger Technologie hergestellt wurden (Abb. 11.8 .).  ).

).

Dies erklärt sich dadurch, dass die Strahlung während der Hauptbelichtung durch die Fotoform, bevor sie die PSS erreicht, mehrere Medien und Schichten (Luft, Druckfilm, Fotoform) passiert, an den Grenzen nacheinander gebrochen und in jeder der Schichten gestreut wird . Dies führt zur Ausbildung eines Druckelementes mit flacheren Kanten (siehe Abb. 11.8, a) auf analog hergestellten Formularen. Das nahezu vollständige Fehlen von Lichtstreuung während der Hauptbelichtung durch die Maske, die ein integraler Bestandteil der Platte ist, ermöglicht es, Druckelemente mit steileren Kanten zu erhalten. Solche Eigenschaften der Druckelemente von Formularen, die mit Maskentechnologie hergestellt wurden, wirken sich auf die Reduzierung der Tonwertzunahme während des Druckprozesses aus (Abb.11.9  ), und die Dehnung an der Basiskennlinie der Druckelemente (siehe Abb. 11.8, b) verleiht den Formen eine höhere Stabilität im Druckprozess.

), und die Dehnung an der Basiskennlinie der Druckelemente (siehe Abb. 11.8, b) verleiht den Formen eine höhere Stabilität im Druckprozess.

Leerzeichen bilden, wie in der analogen Technologie, während des Auswaschens oder der Wärmebehandlung von exponierten FPP stattfindet, daher weist der Prozess ihrer Bildung keine signifikanten Unterschiede auf (siehe § 8.2.2). Das Vorhandensein einer maskierten Schicht auf unbelichteten Bereichen beeinflusst die Bildung von Leerraumelementen nicht. Beim Auswaschen und Wärmebehandeln wird diese Schicht zusammen mit der ungehärteten Schicht entfernt.

Bei der Herstellung von Formen durch Gravieren werden Elastomere (Gummi) Laserstrahlung ausgesetzt. Der Laser erzeugt als Wärmequelle eine Temperatur von mehreren Tausend Grad (zB ein Laser bei - 1300 °C). Es kommt zu einer thermischen Zerstörung des Materials und es bilden sich Vertiefungen - Whitespace-Elemente. Druckelemente solche Formen werden aus einem Ausgangsmaterial hergestellt, das keiner Laserstrahlung ausgesetzt wurde.

Allgemeine Eigenschaften von Geräten. Um das gesamte Arbeitsspektrum zur Herstellung von flexographischen Fotopolymerformen in Maskentechnik durchführen zu können, ist eine Ausrüstung inklusive einer LEU sowie eine in analoger Technik verwendete Ausrüstung für die Belichtung der FPS der Formplatte und die anschließende Verarbeitung der Formplatte erforderlich Formular (siehe § 11.1.2).

LEUs zum Erhalten eines Bildes auf der FPP-Maskenschicht (d. h. Maskenaufzeichnungen) werden nach dem Schema mit einer externen Trommel aufgebaut (siehe Abb. 10.11, c  ). Ihre gestalterischen und technologischen Fähigkeiten ähneln in vielerlei Hinsicht Geräten für Offset-Technologien CTP, berücksichtigen jedoch die spezifischen Anforderungen an Geräte zur Herstellung von Flexodruckformen. Die LEU umfasst eine Kohlefasertrommel oder "Luft"-Zylinder für Liner, eine Arbeitsstation zur Aufnahmekontrolle, ein Vakuumsystem, das die Platte auf der Trommel sichert, und ein Absaugsystem (Absaugung von Abfällen an den Orten ihrer Entstehung) zur Entfernung der Platte Kontamination.

). Ihre gestalterischen und technologischen Fähigkeiten ähneln in vielerlei Hinsicht Geräten für Offset-Technologien CTP, berücksichtigen jedoch die spezifischen Anforderungen an Geräte zur Herstellung von Flexodruckformen. Die LEU umfasst eine Kohlefasertrommel oder "Luft"-Zylinder für Liner, eine Arbeitsstation zur Aufnahmekontrolle, ein Vakuumsystem, das die Platte auf der Trommel sichert, und ein Absaugsystem (Absaugung von Abfällen an den Orten ihrer Entstehung) zur Entfernung der Platte Kontamination.

Verschiedene Modelle sind mit verschiedenen Arten von Systemen ausgestattet, die die Befestigung von Platten auf Polymer- und Metalluntergründen (z. B. Stahl) gewährleisten. Die Befestigung kann mittels Vakuumspanner, magnetisch mit Permanentmagneten, auch mit eingebauten Passstiften, oder kombiniert mit Vakuum- und Magnetspannern erfolgen. Auf solchen Geräten ist es möglich, mit einer Geschwindigkeit von 1,5-8 z. B. "> dpi aufzunehmen, was die Aufnahme von Bildern mit einer Linearität von bis zu 220 lpi ermöglicht.

Je nach Art des optischen Systems in verschiedenen LEU-Typen sowohl Einzelstrahlaufzeichnung als auch Aufzeichnung mit mehreren (8, 15, 25, 48) Strahlen (für Klein- und Mittelformatmodelle) und mehr als 200 Strahlen (für Großformatmodelle) ) Sind möglich. Die parallele Mehrstrahlbelichtung sorgt für eine höhere Produktivität. Dies ermöglicht es, die Rotationsgeschwindigkeit der Trommel im Vergleich zu Geräten mit einem Einstrahl-Aufzeichnungssystem gleicher Leistung zu reduzieren und dadurch die Kraft, die das Schlagen und das Ablösen der Platten von der Trommel verursacht, erheblich zu reduzieren. Dadurch ist es bei dieser Konstruktion möglich, unabhängig vom Plattenformat und deren Dicke ein automatisches Auswuchten zu realisieren.

Verschiedene LEU-Modelle können automatisiert und mit Zeitschriften für FPP verschiedener Formate ausgestattet werden. Die Liste der inhärenten Fähigkeiten einer Reihe von Geräten umfasst auch die Erfassung von Informationen auf zylindrischen Materialien, die Umrüstung mit leistungsstärkeren Lasern, deren Umrüstung auf Direktgravur und andere Möglichkeiten, zum Beispiel die Verwendung eines speziellen Luftkissentisches zum Be- und Entladen von Platten .

Eigenschaften von Laserquellen. Die folgenden Typen haben in verschiedenen Geräten praktische Anwendung zum Aufzeichnen eines Bildes auf der FPP-Maskenschicht gefunden. Laserquellen(siehe § 9.2.2):

Der Übergang "href =" part-009.htm # i1817 "> § 9.2.2) bietet die Möglichkeit, Bildelemente ohne Verzerrung durch Defokussierung auf dem FPP aufzunehmen, deren Dickenunterschied der FPS 20-25 . erreichen kann Mikrometer.

Merkmale von Belichtungsgeräten. Jeder der EI kommt mit seinem eigenen Software, um Verzerrungen zu kompensieren, die in den Stadien des Formulars auftreten und Druckverfahren, es sind auch Verzerrungen (Abstufung und Grafik), die beispielsweise mit der hemmenden Wirkung von Sauerstoff während der FPS-Exposition verbunden sind. Mit der Software können Sie auch Folgendes berücksichtigen:

Merkmale der auf der Maske erzeugten Bilder;

Kompression und Dehnung des Bildes entlang der Achse des Plattenzylinders und entlang seines Umfangs (siehe § 8.3.3) beim Auflegen (Anbringen) der Plattenform auf der zylindrischen Oberfläche des Plattenzylinders in der Druckmaschine;

Die Wirkung des Zusammenwirkens zweier Rasterstrukturen (Bilder auf dem Formular und gerasterte Rasterwalze);

Formplattentyp und -dicke;

Druckmaschinentyp;

Art des Substrats, Tinte usw.

Im Gegensatz zu Geräten zur Herstellung von Offset-Formularen, deren Tonwertzunahme genormt ist, ist es bei der Herstellung von Flexodruckformen also erforderlich, eine ganze Datenbank der Tonwertzunahme mit allen möglichen Variationen, einschließlich der oben aufgeführten, zu enthalten . Dies ist auf den für den Flexodruck spezifischen Prozess der Kompensation von Bildverzerrungen bei der Herstellung einer Platte zurückzuführen.

Testobjekte zur Kontrolle des Flexodruckplattenherstellungsprozesses. Um den Herstellungsprozess von Flexodruckformen zu kontrollieren und deren Qualität zu beurteilen, werden digitale Prüfobjekte eingesetzt. Sie bestehen aus Fragmenten mit gestrichelten (einschließlich Text) und Rasterelementen unterschiedlicher Größe und sind sowohl in negativer als auch in positiver Version hergestellt. Die Abmessungen der Elemente werden wie bei analogen Testobjekten unter Berücksichtigung der technologischen Fähigkeiten der Platten festgelegt, um Elemente bestimmter Größen darauf abzubilden. Raster-Testskalen an Testobjekten, bestehend aus Feldern mit unterschiedlicher Hervorhebung "> Abb. 11.10  ein Testobjekt von DuPont wird gezeigt.

ein Testobjekt von DuPont wird gezeigt.

Prüfobjekte dieser Art ermöglichen es, die Formen der Herstellung von Formen zu bestimmen, einschließlich Hauptbelichtungsmodi, die wie bei analogen Technologien durch Tests bewertet werden. An der Abbildung eines solchen Testobjekts auf einer Druckform zur Wiedergabe von Strichen, freistehenden Punkten, Raster- und Textbildern können Sie dessen Qualität bestimmen.

Testobjekt erforderlich zum Anpassen einer Kompensationskurve(Abb.11.11  ), im Gegensatz zu dem in Abb. 11.10, hat zusätzlich ein Fragment, das ein kontinuierliches Element 1 ist, bezeichnet mit Buchstaben von A bis U, das Rasterpunkte mit einer gegebenen Rasterisierungslineatur enthält (von Feld A zu Feld U nimmt die Größe der Rasterpunkte zu). Rasterfelder auf diesem Testobjekt mit dem Beispiel "> Cgeo, werden verwendet, um die Modi der Bildaufnahme auf der FPP-Maskenschicht zu optimieren. Sie dienen der Kalibrierung des Geräts und ermöglichen die Einstellung von Fokus, Trommeldrehzahl, Laserleistung, Bewegung von der optische Kopf entlang der Trommel, Aufnahmeauflösung und dr.

), im Gegensatz zu dem in Abb. 11.10, hat zusätzlich ein Fragment, das ein kontinuierliches Element 1 ist, bezeichnet mit Buchstaben von A bis U, das Rasterpunkte mit einer gegebenen Rasterisierungslineatur enthält (von Feld A zu Feld U nimmt die Größe der Rasterpunkte zu). Rasterfelder auf diesem Testobjekt mit dem Beispiel "> Cgeo, werden verwendet, um die Modi der Bildaufnahme auf der FPP-Maskenschicht zu optimieren. Sie dienen der Kalibrierung des Geräts und ermöglichen die Einstellung von Fokus, Trommeldrehzahl, Laserleistung, Bewegung von der optische Kopf entlang der Trommel, Aufnahmeauflösung und dr.

In der digitalen Maskentechnologie, um die Durchführungsmodi nachfolgender (nach der Maskenaufzeichnung) Phasen des Formenbaus zu testen, Test negativ(siehe Abb. 8.5  ) oder speziell modellierte Testnegative, die Fragmente mit Testelementen der erforderlichen Größe enthalten.

) oder speziell modellierte Testnegative, die Fragmente mit Testelementen der erforderlichen Größe enthalten.